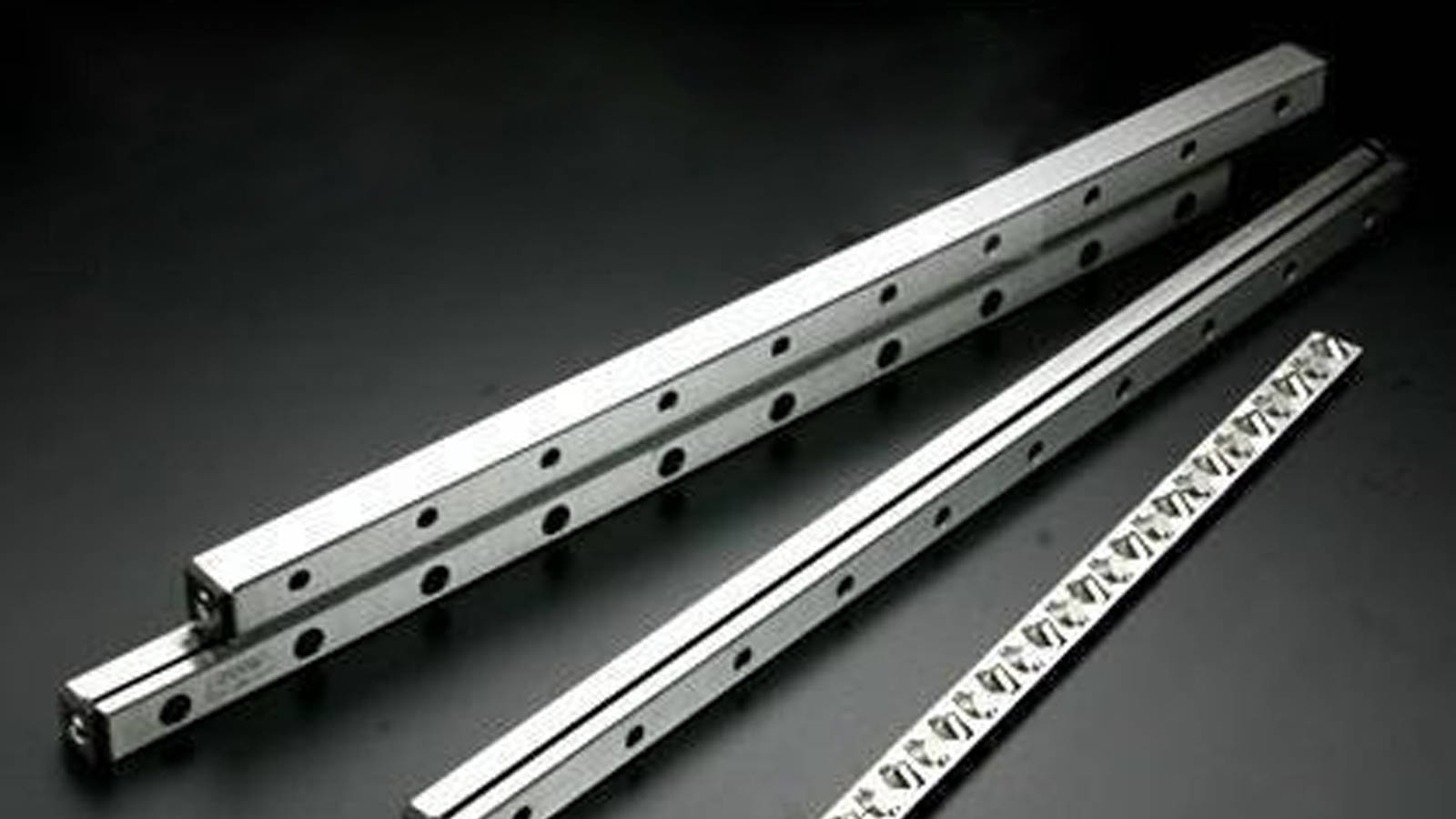

在自动化装配线中,直线导轨作为核心的直线运动部件,承担着传动与定位的重要功能。随着装配线速度的提升与设备精度的提高,直线导轨运行过程中产生的噪声问题日益受到关注。噪声不仅影响设备的舒适性与稳定性,更可能成为影响传动精度和寿命的重要因素。那么,直线导轨的噪声从何而来?又该如何有效降噪?本文将从技术原理、结构优化与实际应用三个层面进行系统分析。

一、噪声的来源:滚动摩擦与结构共振的“叠加效应”

直线导轨的运行依赖于滚动体(如钢球或滚柱)在轨道间循环滚动实现低摩擦直线运动。然而,尽管滚动摩擦远小于滑动摩擦,仍会在高速运行中产生多种噪声源:

1、滚动接触不均匀

滚动体与轨道间的接触点在载荷变化时会产生微小弹性变形,导致接触应力不均,引起周期性震动与“啸叫声”。

2、循环通道冲击

滚动体在返回循环通道时与端盖、钢球保持器等部件碰撞,形成冲击噪声,这在高速度、长行程场景中尤为明显。

3、润滑不足或污染

当润滑油膜不完整或轨道表面存在微粒杂质时,会出现干摩擦,导致尖锐摩擦声和不稳定振动。

4、结构共振传导

导轨与底座、滑块间存在的装配刚性差异,会使振动通过金属结构放大,从而形成可感知的机械共振噪声。

二、降噪原理:从“摩擦源”到“共振链”的系统控制

要有效降低直线导轨运行噪声,必须从摩擦、润滑、结构与系统匹配等多方面入手,形成一套系统性的噪声控制策略。

展开全文1、优化滚动接触结构

通过改进沟槽形状(如采用 Gothic Arch 弧形接触设计)可减少滚动体与轨道之间的局部应力集中,使受力更加均匀,从源头降低震动幅度。

2、降低循环通道冲击

新一代导轨采用静音循环系统(Silent Ball Return),在滚珠回流口增加缓冲滑槽或柔性导向件,有效减少钢球撞击声,降低约3–5 dB的噪声值。

3、高效润滑系统设计

润滑是控制噪声的重要环节。通过使用油脂润滑块或自润滑储油棉,可在滚动体间形成稳定油膜,减少干摩擦与金属接触声,同时延长维护周期。

4、合理预压结构匹配

预压过大容易引发滚动体摩擦加剧、运行发热与噪声上升,而预压过小则影响刚性与重复定位精度。通过有限元分析优化预压等级,使导轨在低摩擦与高刚性间取得平衡,是实现低噪运行的关键。

5、减振与共振控制

导轨安装面应保持高平面度与高刚性,避免装配扭曲导致的结构共振。同时,可在基座与导轨之间加入阻尼层或隔振垫,有效吸收中高频振动能量。

三、结构优化:静音直线导轨的工程设计趋势

为应对自动化装配线的高速度与低噪音需求,主流制造商在结构设计上进行了多项创新:

1、钢球间隔保持器结构

保持器可防止钢球相互碰撞,减少运行中的金属撞击声,并显著提升运行平稳性。

2、端盖导向优化

采用一体式静音端盖,优化回流通道的流线型设计,减小钢球循环阻力,运行更顺滑。

3、复合材料与涂层应用

在滚道表面增加固体润滑涂层或低摩擦镀层(如DLC涂层),既可降低摩擦噪声,也能增强抗磨损能力。

4、模块化润滑与防护系统

配合防尘密封、润滑模块与噪声吸收结构的集成化设计,使导轨在长时间运行中保持安静与稳定。

四、应用分析:静音导轨让装配线更高效

在实际应用中,降噪导轨不仅改善了工厂环境,更显著提升了设备性能与生产效率。例如:

1、电子产品装配线

静音导轨可避免机械噪声干扰高精度视觉检测,提高装配精度与检测可靠性。

2、医疗与检测设备

低噪声运行能减少环境振动对测量精度的影响,满足实验室级别的运行要求。

3、协作机器人与柔性工站

人机协作场景下对环境噪声要求更高,采用静音型导轨后,操作体验更舒适、安全性更高。

据实际测试数据显示,采用静音循环系统与优化润滑设计的直线导轨,整体噪声可降低20%~40%,运行平稳性提升显著。

五、结语:从“安静”到“精准”的系统优化

直线导轨的降噪不仅是舒适度问题,更是设备性能优化的体现。从滚动接触结构、润滑系统到预压设计,每一环节的改进都在为“平稳、精准、安静”的自动化运行提供支撑。未来,随着智能制造与柔性生产的普及,低噪声、高稳定性的直线导轨将成为自动化装配线的标准配置,助力产业向更高精度、更高效率的方向升级。

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)