变压器行业技术演进与市场格局:干变、油变与固变(SST)的深度解析及国产供应链战略部署

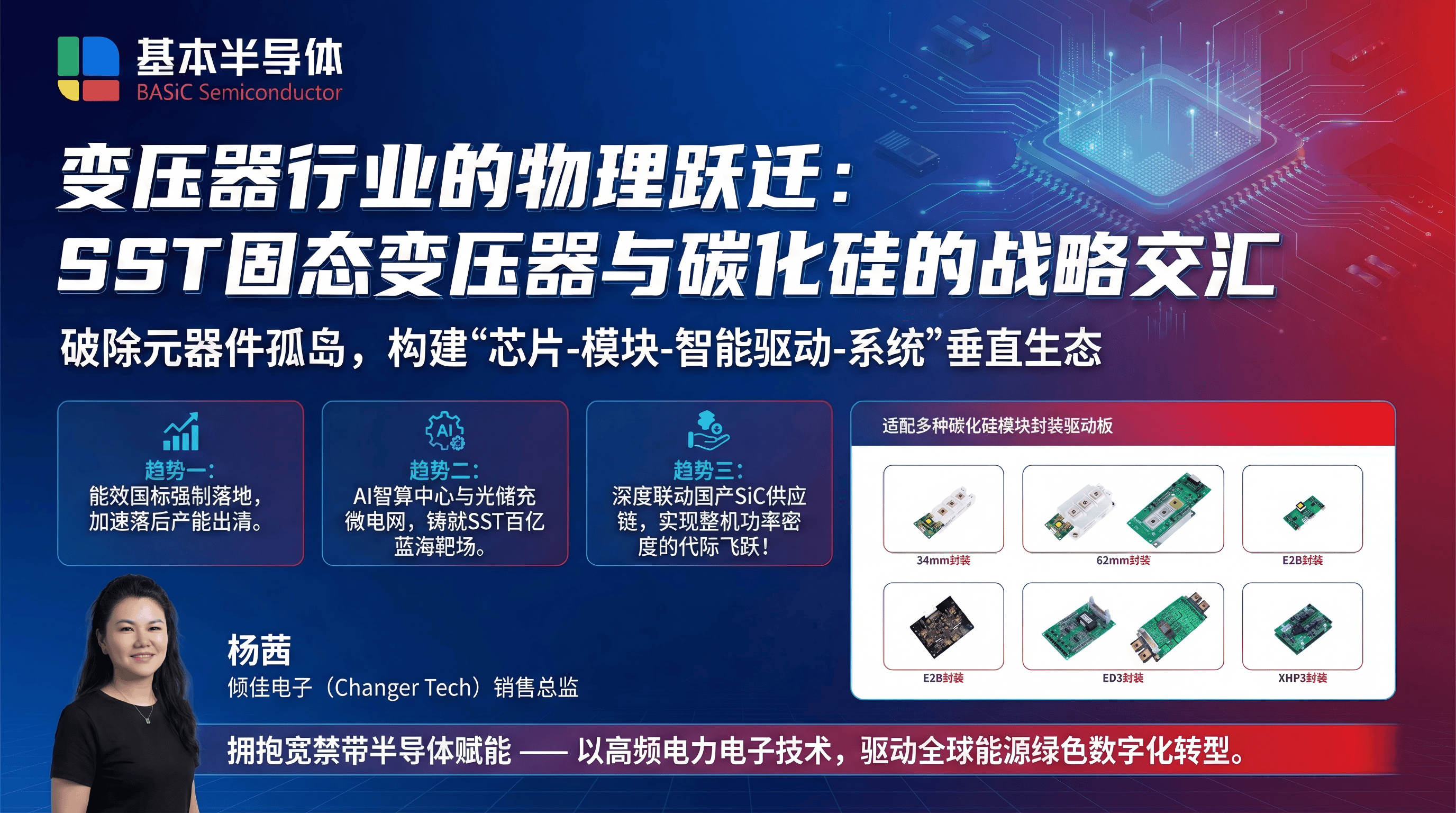

全球能源互联网核心节点赋能者-BASiC Semiconductor基本半导体之一级代理商倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

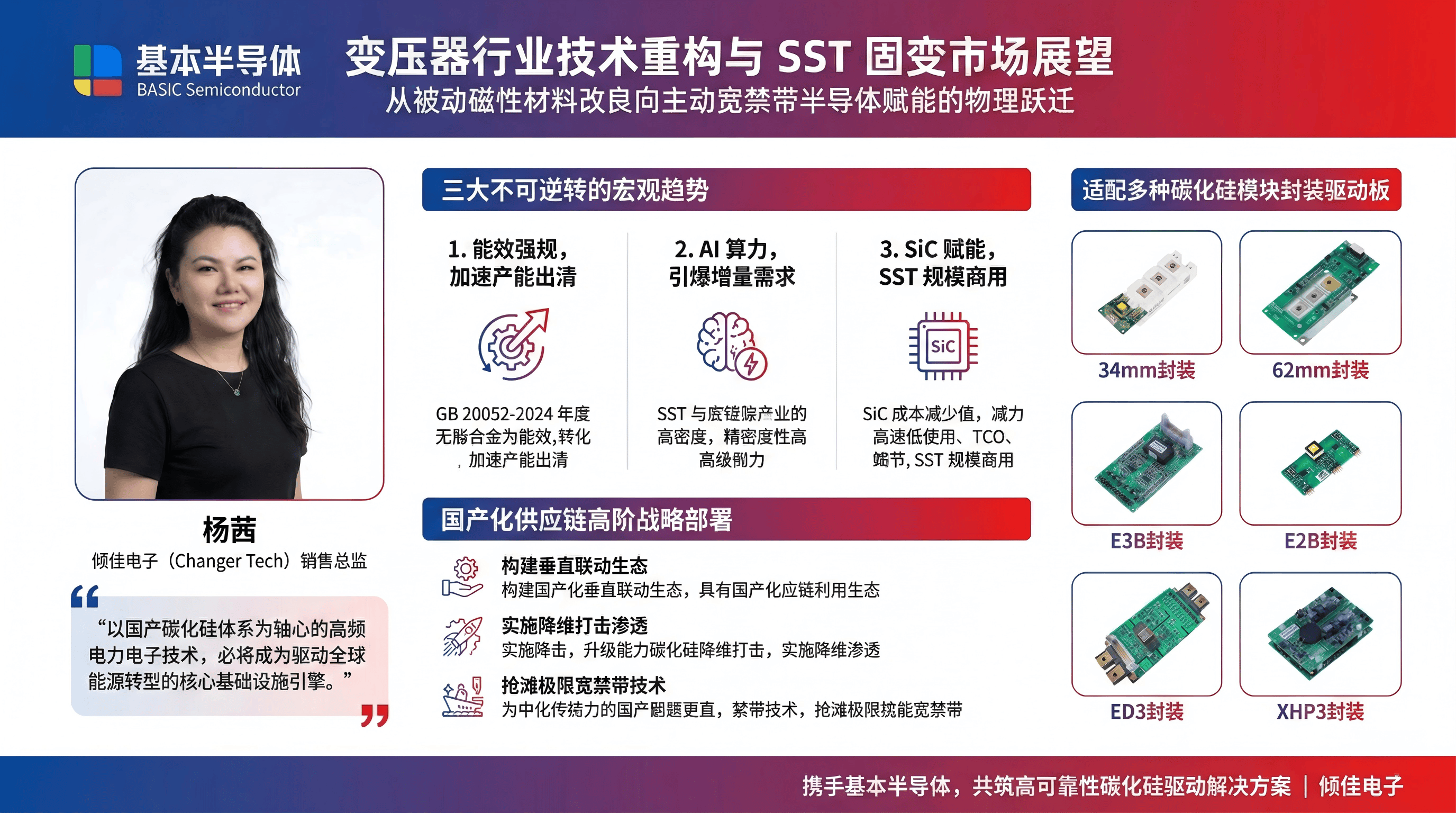

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

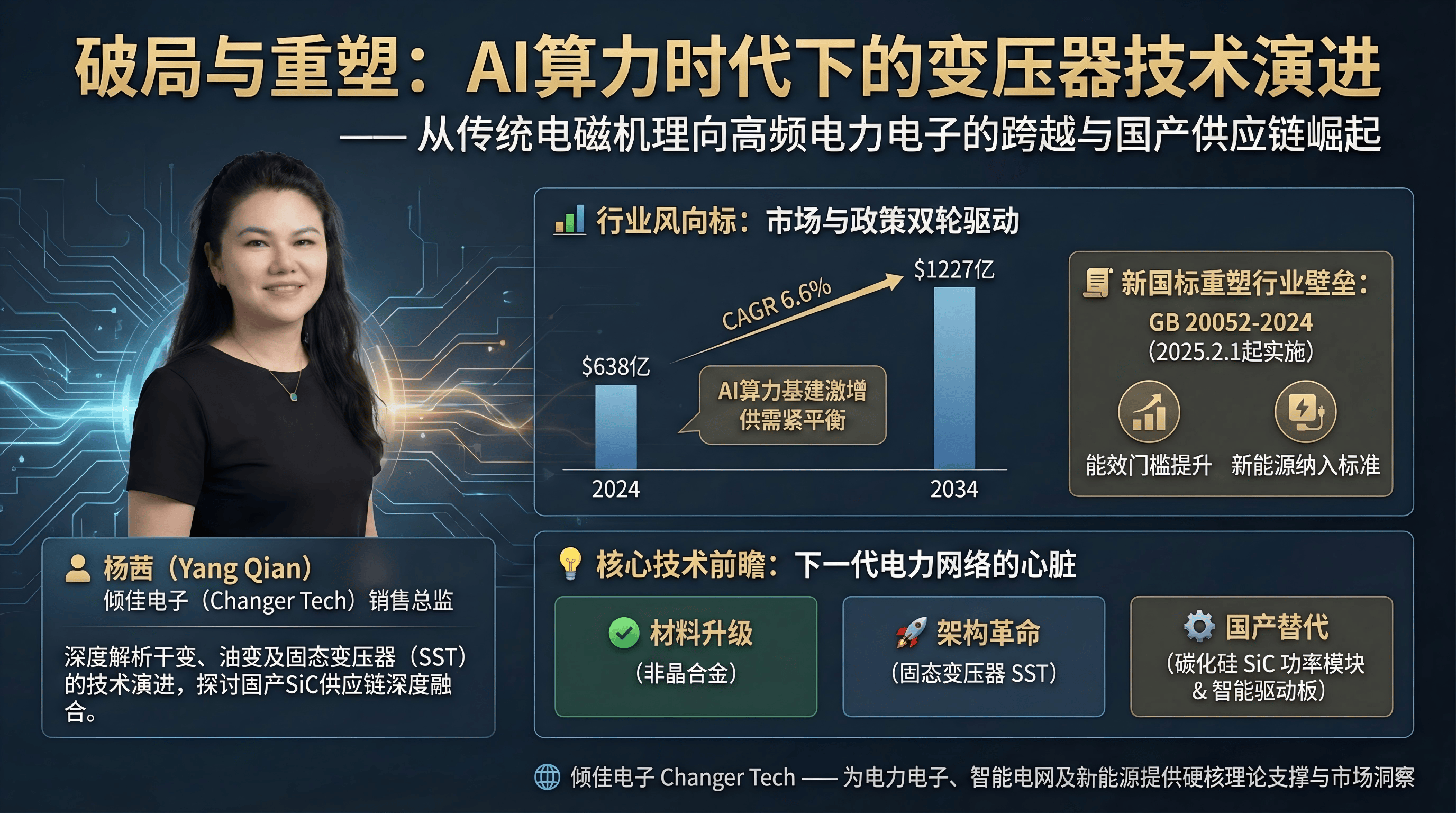

全球能源结构的深刻变革、分布式可再生能源的大规模并网,以及算力基础设施的爆发式增长,正在重塑全球电力装备制造业的底层逻辑与市场版图。作为电力传输与分配网络的核心节点,变压器行业正处于由传统电磁感应物理机理向高频电力电子技术跨越的历史性交汇点。最新市场研究数据表明,2024年全球变压器市场规模已达到638亿美元,并预计在2025至2034年的预测期内将以6.6%的复合年增长率(CAGR)持续扩张,至2034年市场规模将攀升至1227亿美元。这一显著增长的背后,是全球人工智能(AI)算力基建带来的电力负荷剧增,使全球变压器供应链处于供需紧平衡状态,同时也对电网的柔性调节能力、功率密度及智能化水平提出了极其严苛的要求。

在这一宏观背景下,中国市场的政策导向与标准升级进一步加速了行业的技术迭代与洗牌。2024年10月,工业和信息化部发布《电力装备制造业数字化转型实施方案》,明确提出了加快关键环节数字化转型的战略目标。更为关键的是,国家市场监督管理总局与国家标准化管理委员会联合发布的强制性国家标准《电力变压器能效限定值及能效等级》(GB 20052-2024)的落地实施(自2025年2月1日起),不仅大幅提高了传统工频变压器的能效门槛,还首次将新能源发电侧(光伏用、风电用)、储能用变压器纳入能效限定值及能效等级的标准体系。能效标准的急剧提升直接推动了以非晶合金为代表的新型低损耗材料在干式和油浸式变压器中的渗透率,同时也为具备极高电能转换效率与灵活路由潜力的固态变压器(Solid State Transformer, SST)开辟了广阔的商业化赛道。

倾佳电子杨茜剖析干式变压器(干变)、油浸式变压器(油变)及固态变压器(固变)的技术现状与演进路径,并前瞻性地探讨如何深度融合与充分利用以碳化硅(SiC)功率模块及配套智能驱动板为核心的国产供应链体系。通过对底层材料物理、电力电子拓扑结构、热力学仿真数据及市场竞争格局的全面解构,为电力电子、智能电网及新能源领域的战略决策提供详实、严谨的理论支撑与深度市场洞察。

传统工频变压器技术现状、物理瓶颈与演进路径

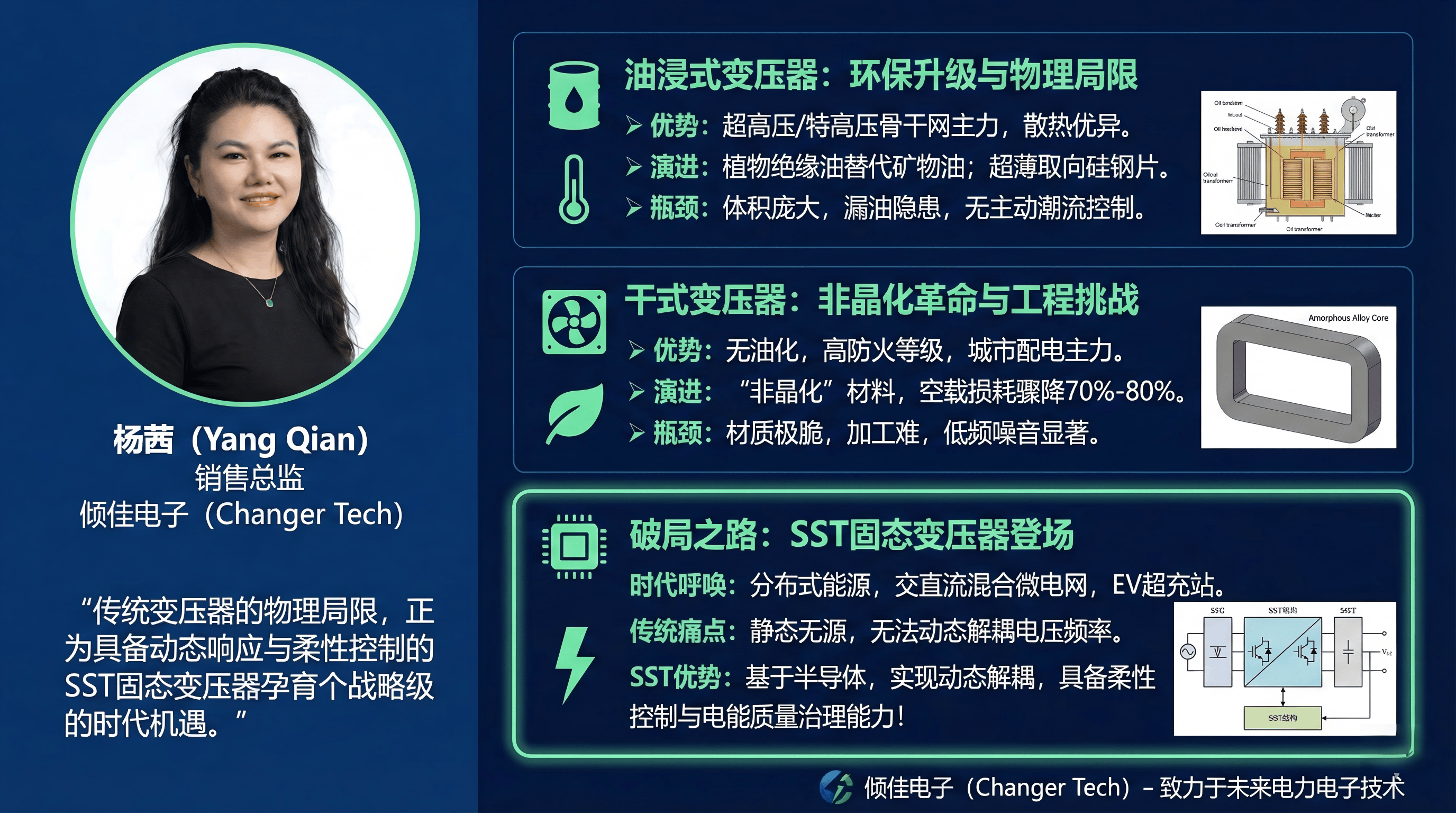

在当前的输配电网络中,干式变压器与油浸式变压器依然占据着绝对的主导地位。两者均基于法拉第电磁感应定律的物理基础运行,依靠交变磁通在原副边绕组间实现电能的电压等级变换。然而,随着新型电力系统的复杂化,其在绝缘介质、散热机制、应用场景及技术演进方向上呈现出显著的差异化特征与物理瓶颈。

油浸式变压器(油变)的技术底座与环保升级方向

油浸式变压器采用绝缘油(传统为矿物油,近年来逐步向新型植物绝缘油过渡)作为主要绝缘与散热介质。由于液态介质具备优异的比热容与对流传热特性,油变在超高压(UHV)、特高压(EHV)以及大容量骨干网主变压器领域具有不可替代的物理与经济优势。其内部结构通常由高导磁硅钢片叠压而成的铁芯、铜或铝制绕组、油箱及复杂的外置冷却系统构成。当变压器满载运行时,绕组产生的焦耳热(铜损)与铁芯交变磁化产生的磁滞损耗及涡流损耗(铁损)通过热传导进入绝缘油,随后依赖自然对流或强迫油循环(如OFAF/ODAF冷却方式)将热量散发至外部环境。

当前油变技术的发展趋势主要集中在两个维度。一是环保与高燃点绝缘介质的替代。传统矿物油存在泄漏污染土壤及燃点较低(约140℃)的火灾隐患,而天然酯(植物绝缘油)因其完全可降解性及极高的闪点(通常大于300℃),正逐步取代传统矿物油,以满足严苛的城市及生态敏感区消防与环保标准。二是超低损耗磁性材料与精密制造工艺的深度应用。在GB 20052-2024强制性能效标准的约束下,油变的设计裕度被进一步压缩。制造商必须通过优化冷轧取向硅钢片的晶粒取向度、引入极薄的高磁导率材料(如0.18mm甚至0.15mm厚度),以及改进铁芯叠片工艺(如多级步进式全斜接缝搭接)来有效抑制空载损耗与负载损耗。尽管技术在不断进步,但油变体积庞大、重量惊人、存在漏油隐患且无法实现潮流的主动控制,这些固有的物理缺陷限制了其在分布式微电网及空间受限的城市快充站中的应用。

干式变压器(干变)的市场渗透与非晶化材料革命

干式变压器彻底摒弃了液态绝缘介质,主要依靠空气对流或强制风冷进行散热,其绕组通常采用环氧树脂真空浇注(VPI/CRT工艺)以实现绝缘与机械固化。这种无油化的物理特性赋予了干变极高的防火防爆等级与环境友好度,使其成为城市高层建筑、地下铁道、大型数据中心及工矿企业内部配电网络的绝对主力。

受国家节能减排政策的强力驱动以及电力需求持续增长的拉动,中国非晶变压器行业受多种因素影响展现出良好的发展态势,其招标规模在电网建设改造中的占比显著上升。行业格局呈现出较高的集中度,前五名企业合计市场份额接近50%,但内部竞争依然激烈,头部企业如平高电气在2024年第一季度实现了20.43亿元的营业收入,彰显了干变及相关输配电设备的庞大市场基数。

干变市场的技术演进核心在于“非晶化”。非晶合金(Amorphous Metal)材料因其在制造过程中采用超急冷凝固工艺,原子排列呈现无序的拓扑结构,消除了传统硅钢片的晶界阻力与各向异性,具有极低的矫顽力与极小的磁滞回线面积。宏观物理数据表明,非晶合金变压器的空载损耗较传统优质硅钢片变压器可大幅降低70%至80%。然而,非晶材料的规模化应用仍面临严峻的工程挑战:其材质极脆,对剪切与叠装工艺要求极高,加工过程极易产生碎片;同时,非晶合金的磁致伸缩系数较大,导致变压器在运行工况下产生较为明显的低频电磁噪音。

无论是油变还是干变,传统变压器虽然在材料与制造工艺上不断精进,但其本质仍为静态的无源电磁能量传递设备。它们无法实现电压与频率的动态解耦,缺乏主动补偿无功功率与谐波治理的电能质量治理能力。在分布式能源高比例接入、储能节点激增、交直流混合微电网兴起以及电动汽车超充站快速普及的新型电力系统背景下,传统变压器在动态响应与柔性控制方面的物理局限性日益凸显,这为以半导体技术为核心的SST固态变压器(固变)的登场孕育了战略级的时间窗口。

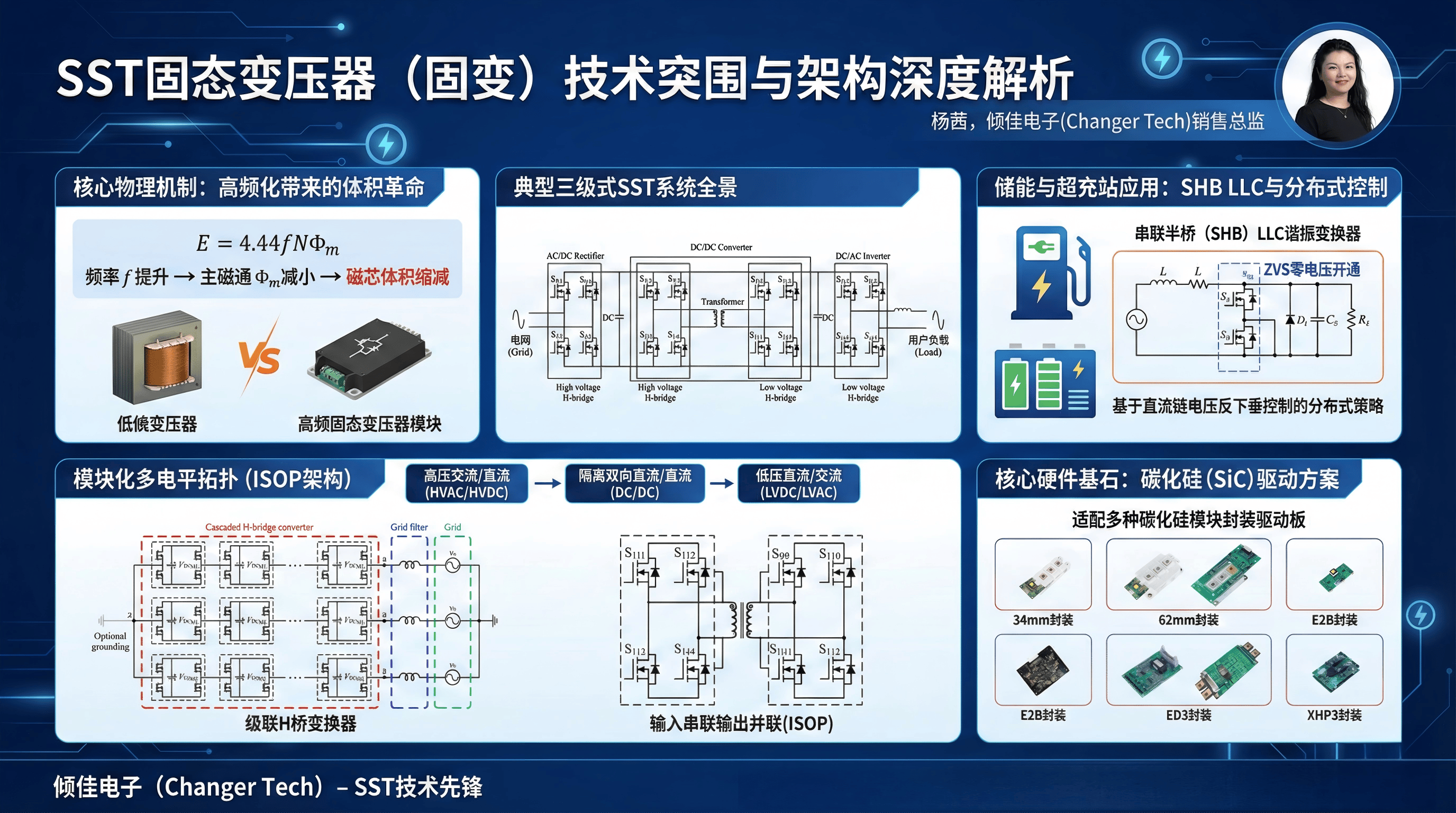

SST固态变压器(固变)的技术突围与架构深度解析

固态变压器(固变),亦在某些学术文献中被称为电力电子变压器(PET),是一种高度集成了高频变压器、复杂电力电子变换器(整流器、逆变器)与高速数字控制系统的新兴能源路由装备。固变的根本目标并非仅仅是替代传统的线频率(50Hz/60Hz)分布变压器,而是利用“智能”的电力电子解决方案,赋予电网节点双向潮流控制、电压动态调节、无功补偿及交直流即插即用等全新维度。SST固变技术被广泛认为将深刻影响智能电网、轨道交通牵引系统以及可再生能源系统(RESs)的底层架构演进。

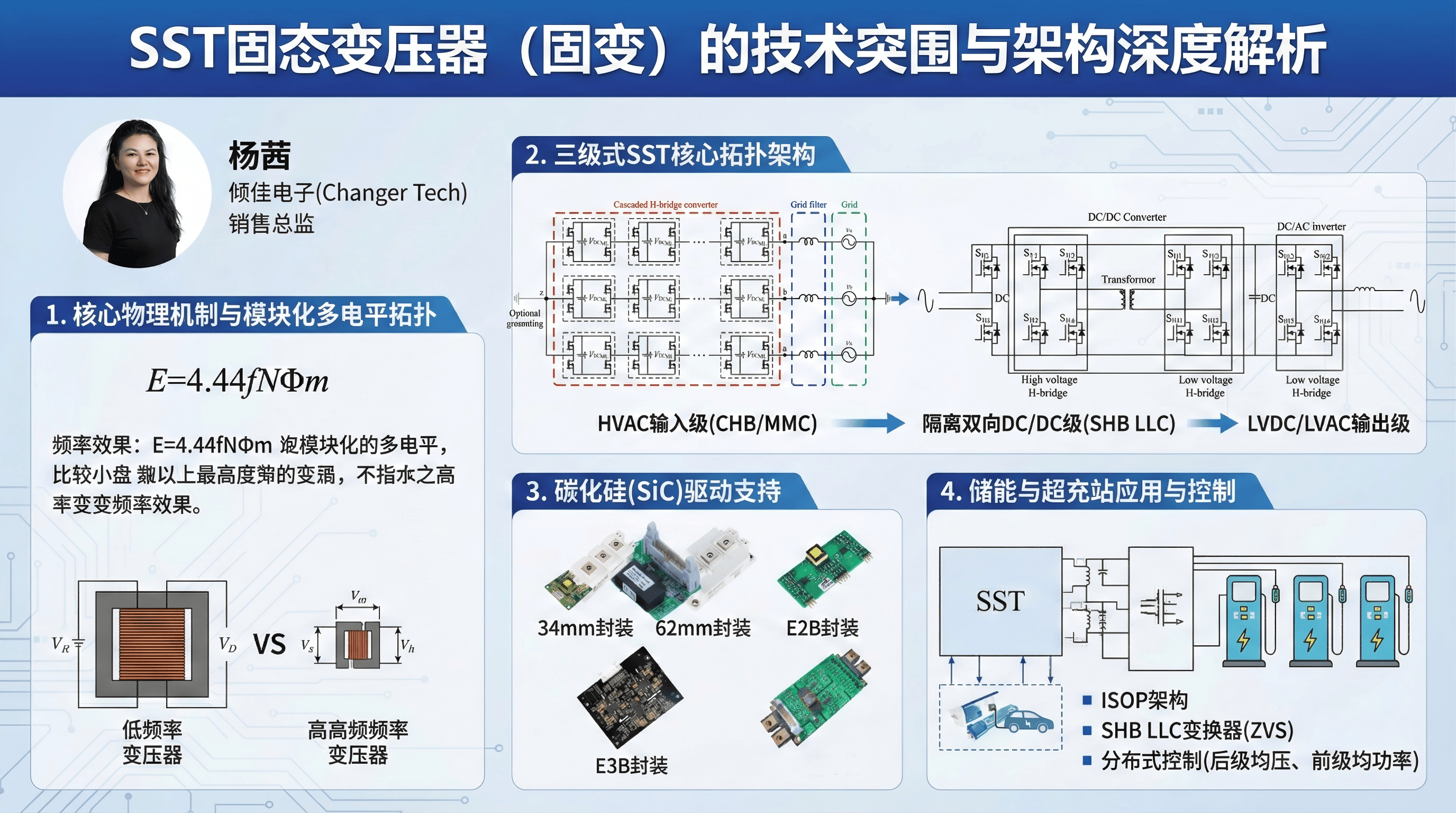

固变的核心物理机制与模块化多电平拓扑

固变实现体积与重量缩减的核心物理机制在于电磁感应定律的频率效应。根据变压器感应电动势基本方程 E=4.44fNΦm(其中 f 为工作频率,N 为绕组匝数,Φm 为铁芯主磁通),在维持额定电压 E 与匝数 N 不变的前提下,工作频率 f 的提升可以成比例地减小所需的主磁通 Φm。主磁通的减小直接意味着可以采用截面积更小的磁芯,从而大幅度缩减高频隔离变压器的体积与耗材。将工作频率从工频的50Hz提升至数十千赫兹(kHz)甚至上百千赫兹,磁性元器件的体积可缩减至原有的几十分之一。

在实际的高压大容量应用(如10kV配电网)中,由于单一硅基半导体器件的耐压通常难以超过6.5kV,SST固变普遍采用输入串联输出并联(Input-Series Output-Parallel, ISOP)的模块化多电平拓扑架构。这种架构不仅降低了单个功率器件的电压应力,还通过模块的冗余设计极大地提升了系统的可靠性与容错运行能力。

典型的三级式SST固变拓扑通常包含以下核心转换阶段:

- 高压交流/高压直流(HVAC/HVDC)输入级:通常采用级联H桥(CHB)或模块化多电平变换器(MMC),将电网的工频交流电转换为稳定的高压直流链电压。该级不仅承担整流功能,还作为有源前端(AFE)实现功率因数校正(PFC),消除注入电网的低次谐波。

- 隔离双向直流/直流(DC/DC)级:这是SST固变的“心脏”,负责提供高频电气隔离并匹配不同电压等级的直流母线。近年来,针对储能与电动汽车超充站供电架构的研究表明,采用串联半桥(Series-Half-Bridge, SHB)LLC谐振变换器在此阶段展现出了显著的技术优势。

- 低压直流/交流(LVDC/LVAC)输出级:将降压后的直流电逆变为符合用户侧需求的低压交流电,或直接引出直流母线为电动汽车充电桩、储能电池簇及直流微电网供电。

SST固变固变在储能与超充站场景的应用案例与控制策略

随着电动汽车高压快充技术的普及,充电站的瞬时功率负荷对配电网造成了巨大冲击。基于SST固变的充电站供电架构,相比传统基于工频变压器的方案,在能源转换效率、系统功率密度及多端口扩展性等方面已展现出压倒性优势。

学术界与产业界正在加速SST固变的拓扑优化与控制算法验证。一项最新的前沿研究提出了一种基于三电平功率单元输入串联输出并联(ISOP)架构的模块化SST解决方案,专为快速充电站设计。在该方案中,隔离DC-DC级创新性地采用了串联半桥(SHB)LLC变换器。通过对软开关实现条件和参数设计的深入理论分析表明,与传统的中点箝位型(NPC)三电平LLC相比,SHB LLC拓扑大幅降低了寄生参数的敏感度,更容易在宽负载范围内实现原边开关管的零电压开通(Zero Voltage Switching, ZVS),从而消除了开通损耗,这使其天然更适合高频、高效的运行环境。

在ISOP级联架构中,解决众多串并联功率单元之间的均压与均流问题是SST固变商业化落地的技术难点。为此,研究人员提出了一种基于“后级均压、前级均功率”协调控制思想的分布式控制方法。该方法引入了直流链电压反下垂(Inverse-droop)控制策略,无需复杂的中央集中式通信网络,仅凭局部变量的采样即可同时实现多个高维度的控制目标:包括输入电容均压、模块间均功率分配以及输出电压的二次精确调节。这一创新拓扑与控制方法已在一台输入电压为10kV、额定功率高达360kW的SST固变样机上得到了严格的实验验证,为SST固变在超充站的规模化应用奠定了坚实的工程基础。

碳化硅(SiC)宽禁带技术:SST固变商业化的关键赋能者

SST固变的高频化高效运转极大地依赖于底层功率半导体器件的物理极限。传统硅基(Si)IGBT由于存在少数载流子参与导电,在关断时会产生明显的拖尾电流效应。当工作频率超过20kHz时,其开关损耗会呈现指数级飙升,由此产生的巨大热耗散严重制约了SST固变整机功率密度的提升与散热系统的设计边界。

宽禁带半导体——碳化硅(SiC)的成熟应用,从根本上突破了这一物理瓶颈。与传统的硅(Si)材料相比,碳化硅材料具有比硅大3倍的禁带宽度(约3.2 eV)、高10倍的临界击穿电场(约3 MV/cm)和高3倍的热导率。这些卓越的材料特性赋予了SiC功率器件无与伦比的电气性能。由于击穿电场极高,SiC器件的漂移区可以做得很薄且掺杂浓度较高,从而在耐受高压的同时保持极低的比导通电阻(Specific On-resistance)。更重要的是,SiC MOSFET作为单极型器件,其导电仅依靠多数载流子,彻底消除了少子复合带来的反向恢复电荷(Qrr)。这使得其开关速度(dv/dt 与 di/dt)大幅提升,开关损耗相较于同等规格的硅器件可下降近50%。

宏观来看,采用SiC器件的SST固变不仅能显著削减高频变压器、无源滤波器(电感、电容)与庞大散热器的体积,实现系统层面的极致轻量化,还能将整机电能转换效率提升至98%甚至99%以上。当前,全球对碳化硅器件的研发与扩产投入正处于高潮期。Yole的预测数据显示,到2023年SiC功率器件市场规模已达14亿美元,其主要的市场增长机会不仅在于电动汽车(EV)的牵引逆变器,更在于SST固变、储能等电力电子基础设施领域。

在国内,碳化硅在SST固变中的应用已取得实质性突破并开展试点验证。例如,河北地区正在积极探索应用全碳化硅电力电子变压器技术,以应对大规模新能源接入带来的电网波动与电能质量挑战。SST固变的强适配性使其在微电网黑启动、孤岛与并网模式无缝切换中扮演着关键角色。据行业前瞻预测,美团等科技巨头布局的SST固变系统预计将于2026年4月正式投入使用。SST极为广泛的应用场景,预计将为上游碳化硅产业链带来百亿级别的增量市场空间。经历了2019至2024年的行业疯狂扩产期后,2025年SiC产能供给将面临一定程度的理性修正与整合,而SST市场的崛起无疑为SiC企业开辟了全新的第二增长曲线。部分掌握核心技术的高企,如天岳先进等,尽管在2025年可能面临阶段性的营收压力,但其研发投入大幅增加29.75%,凭借深厚的技术底蕴与产能优势,其产品特性高度契合SST的发展需求,有望借此新机遇实现跨越式成长。

深度利用国产供应链:SiC功率模块的选型与性能解构

面对SST固变以及微电网、光伏逆变器等高端应用的爆发,全球半导体地缘政治的博弈使得过度依赖海外功率半导体供应链存在极大的断供风险。近年来,国内涌现出以基本半导体(BASIC Semiconductor)、青铜剑技术等为代表的一批优秀企业,在SiC芯片设计、模块先进封装以及高性能驱动板领域实现了全链条的技术突破,国产化率稳步提升。如何深度理解并充分利用这一高度成熟的国产供应链,是各SST固变系统集成商建立核心竞争力、降低综合成本的关键所在。

在SST固变及高频逆变应用中,SiC MOSFET模块的封装工艺对其电气寄生参数与热阻散耗具有决定性影响。以基本半导体最新发布的工业级SiC MOSFET半桥模块为例,其在底层材料学与电气性能的设计上已展现出媲美国际一线大厂的硬核实力。

1. 先进封装材料与极致的高可靠性热力学设计

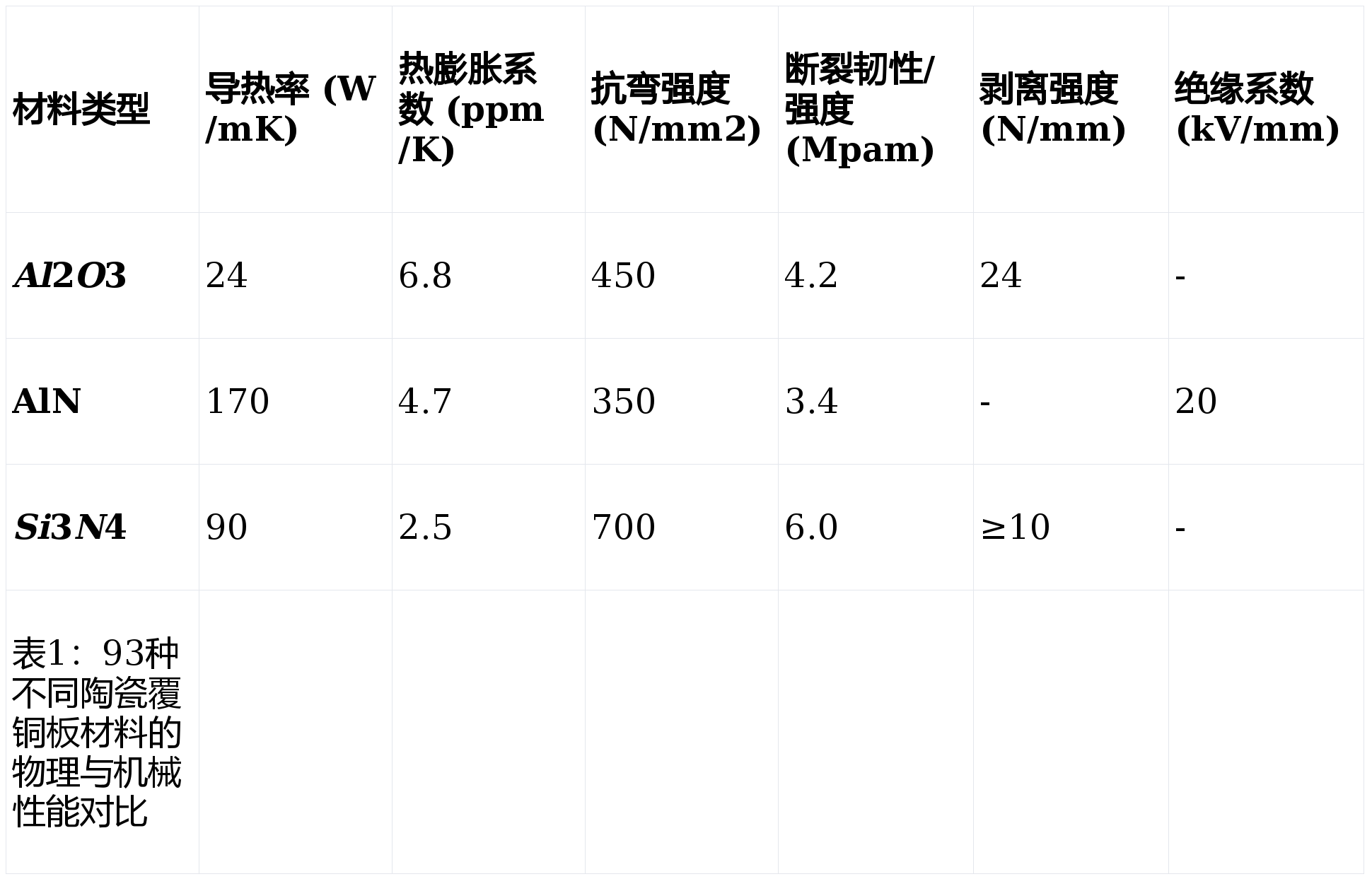

传统的大功率IGBT模块多采用氧化铝(Al2O3)或氮化铝(AlN)作为直接覆铜板(DCB)或活性金属钎焊(AMB)的陶瓷基板。然而,这两类材料在面对SiC器件极高的功率密度与严苛的温度循环冲击时,逐渐显露出疲态。具体而言,Al2O3虽然成本低廉,但其导热率极低(仅约24 W/mK),严重阻碍了芯片热量向散热器的传导;而AlN虽然具有极佳的导热率(约170 W/mK),但其机械抗弯强度较差(约350 N/mm2),材质较脆,且热膨胀系数(CTE)与覆铜层不匹配。在SST固变频繁的负荷波动带来的热机械应力(Thermal cycling)作用下,AlN基板极易在铜箔与陶瓷的交界面产生微裂纹,进而导致层间剥离,引发模块过热失效。

针对这一痛点,基本半导体在其Pcore™2 ED3系列及62mm系列工业模块中,全面引入了高性能氮化硅(Si3N4)AMB基板技术与高温柔性焊料体系。如表1所示,通过严格的材料物理性能比对可以清晰地发现,Si3N4基板在导热率与机械强度的博弈中找到了完美的平衡点。

数据显示,Si3N4不仅具有较高的导热率(90 W/mK,远超氧化铝),更具备傲视群雄的抗弯强度(700 N/mm2)与断裂强度(6.0 Mpam)。这种极其强韧的机械特性赋予了封装设计极大的自由度——Si3N4陶瓷层的典型厚度可以被削减至360μm(远薄于AlN典型的630μm厚度),从而大幅降低了模块内部的垂直热阻,在实战测试中实现了与AlN AMB极为接近的整体热阻水平。更为关键的是,经过极其严苛的1000次温度冲击循环(Thermal Shock)加速老化试验后,Al2O3与AlN的覆铜板均出现了严重的铜箔分层剥离现象,而Si3N4 AMB则完好保持了优异的接合强度。这一超高可靠性对于设计寿命长达20年、运行于无人值守环境的SST固变与微电网设备而言,构筑了坚固的底层硬件壁垒。

2. 多梯度SiC模块的参数解构与仿真优势

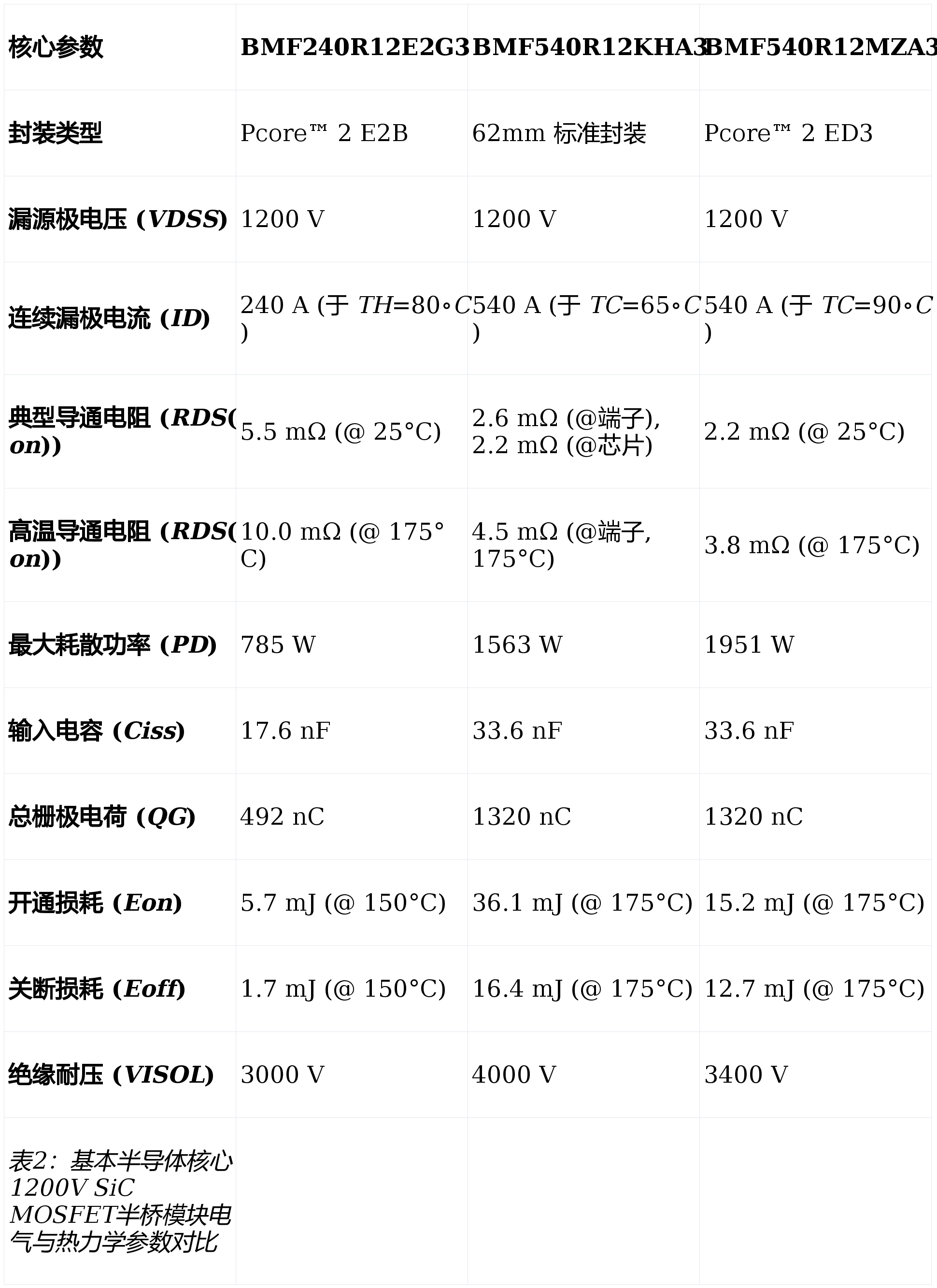

为了精准适配不同功率密度与电压拓扑的SST固变及逆变器单元,国产厂商构建了矩阵式、多梯度的模块产品线。通过对基本半导体核心SiC模块的技术参数进行深度解密,可以清晰地看到其在电气性能上的压倒性优势(见表2)。

从上述数据可以看出,BMF240R12E2G3在中小功率节点展现了极佳的性能,其内部更是集成了SiC肖特基势垒二极管(SBD),实现了绝对的零反向恢复特性,并通过了UL 1557安规认证(文件号E550494),可直接推向北美等海外储能市场。而面向大功率SST固变节点的BMF540R12MZA3(ED3封装)则将性能推向了极致,在高达175℃的极限结温下,RDS(on) 仅轻微漂移至 3.8 mΩ,且具有极低的开关损耗(Eon=15.2 mJ),使得其在极高频运行下仍能保持极低的发热量。此外,62mm封装的BMF540R12KHA3采用了PPS塑料外壳,不仅提升了机械强度,其端子到散热器的爬电距离更是高达32.0mm,绝缘耐压达到4000V,极其适合污染等级较高、对电气间隙要求严苛的工矿微电网环境。

在系统级热力学与损耗仿真层面,SiC模块对传统IGBT构成了降维打击。以三相桥两电平逆变拓扑(典型SST固变交流输出级)为例,在PLECS软件中搭建严格的对比模型:设定母线电压为800V,输出相电流为400Arms,载波频率为8kHz,功率因数 cosϕ=0.9,散热器温度被钳制在80℃的恶劣工况下。仿真结果揭示了惊人的效率差距:基本半导体的BMF540R12MZA3模块整机效率高达99.38%,而同期对标的国际头部大厂IGBT模块(如富士2MBI800XNE120-50及英飞凌FF900R12ME7)的效率仅为98.79%和98.66%。

这微观的0.6%至0.7%的效率差,在宏观系统设计上意味着颠覆性的改变:IGBT方案的系统功率损耗约为SiC方案的两倍。这意味着,采用国产SiC模块,SST固变集成商可以将沉重、昂贵的水冷系统大幅降配为强制风冷,或者在同等散热体积下,将SST固变的输出容量翻倍。无论是在提升功率密度还是在压降全生命周期运营成本(OPEX)方面,国产SiC模块均展现出了无与伦比的战略价值。

驱动与控制的神经中枢:适配SST固变的高性能国产智能驱动板

如果说SiC MOSFET是SST固变提供澎湃动力的心脏,那么与其相匹配的栅极驱动板则是极其精密的神经中枢。SiC器件极高的开关速度(高达 50 V/ns 甚至更高的 dv/dt 瞬变)是一把锋利的双刃剑。它在削减开关损耗的同时,也引发了灾难性的串扰(Crosstalk)现象、高频电磁干扰(EMI)以及足以击穿器件的尖峰电压。传统的硅基IGBT驱动芯片在共模瞬态免疫力(CMTI)、传输延迟抖动及驱动脉冲功率上,已完全无法驾驭SiC器件的野性。

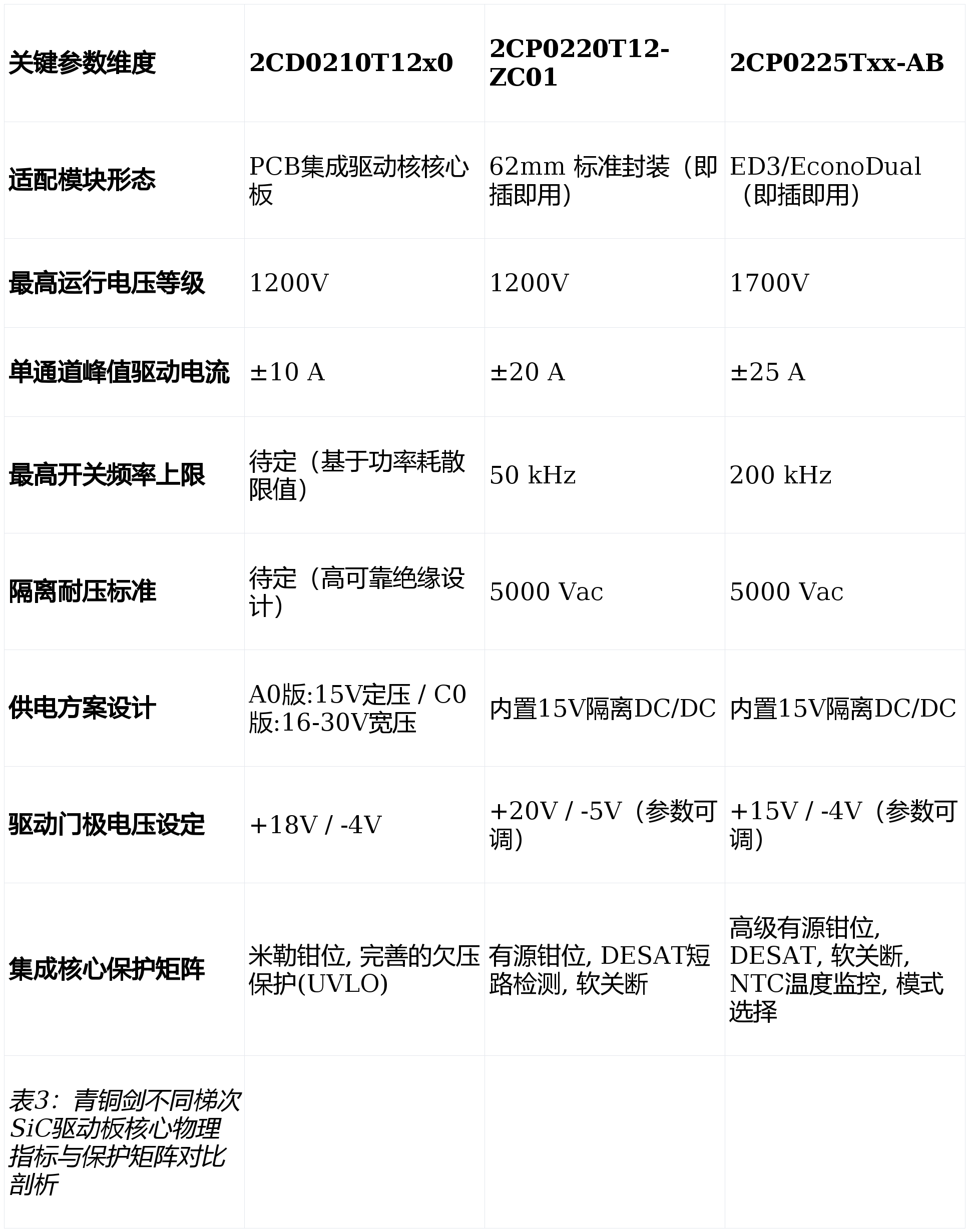

在这一“卡脖子”环节,基本半导体子公司青铜剑技术(Bronze Technologies)凭借深厚的技术积淀与自研的专用ASIC及CPLD控制芯片,针对34mm、62mm、ED3等多种主流SiC模块封装,推出了一系列高度集成的即插即用(Plug-and-Play)智能驱动解决方案,完美攻克了SST固变应用中的诸多技术壁垒。

1. 米勒钳位(Miller Clamping):阻断致命的串扰直通

在SST固变的多电平级联或半桥拓扑中,当桥臂上管极速开通时,桥臂中点电压会瞬间产生数十千伏/微秒的跃变。这种极高的 dv/dt 会通过下管固有的寄生栅漏电容(米勒电容 Cgd)产生强大的位移电流 Igd=Cgd×dtdv。该高频电流顺着栅极回路流经关断电阻 Rgoff 及驱动芯片引脚,在栅极上强行堆积电荷,形成一个左负右正的瞬态电压降。由于SiC MOSFET的开启门槛电压(VGS(th))相对较低(通常在 1.8∼3.5V 之间),且在175℃高温下还会进一步负向漂移,这一被意外抬高的米勒耦合电压极易跨越开启阈值,导致本应处于关断状态的下管发生瞬间误开通,引发灾难性的桥臂直通短路。

为彻底根治这一痛点,青铜剑技术的2CP及2CD系列驱动板(如适配ED3封装的2CP0225Txx-AB及适配62mm封装的2CP0220T12-ZC01)均在副边硬件层面内置了高速主动米勒钳位(Miller Clamping)电路。其运作机理为:在驱动器发出关断指令后,芯片内部的高速比较器开始实时巡检模块栅极的真实电压。当 VGS 下降至安全阈值(例如2.2V或特定的参考基准以下)时,控制逻辑在纳秒级时间内触发动作,导通驱动板内部专用的低阻抗钳位MOSFET(提供高达10A甚至更大的峰值钳位泄放电流,钳位管压降通常小于10mV)。这一动作直接在栅极与负电源轨(如-4V或-5V)之间建立起一条近乎零阻抗的旁路捷径,将堆积的米勒电荷瞬间抽离,将栅极电压死死“钉”在负压区域,从而构筑了一道绝对安全的防线,彻底封锁了误触发的可能性。

2. 高级有源钳位(Advanced Active Clamping):遏制过压击穿

SST固变在接入电动汽车超充桩或应对微电网负荷突切时,经常面临大电流瞬态关断的严峻考验。此时,极高的关断电流变化率(di/dt)与母线及模块内部杂散电感(Lσ)的不可避免的耦合,会在SiC器件的漏源极之间激发出高耸的过压尖峰 ΔV=Lσ×dtdi。如果这一尖峰突破器件的物理耐压极限(例如1200V或1700V),将导致器件发生雪崩击穿并瞬间气化。

青铜剑第二代驱动器(如2CP0225Txx-AB)创造性地集成了高级有源钳位网络(Advanced Active Clamping)。该网络在SiC的漏极(Drain)与栅极(Gate)之间跨接了经过精密校准的瞬态电压抑制二极管(TVS)串。当SST突发短路关断,导致 VDS 尖峰狂飙并超过预设的极度危险阈值(例如对于1200V系统的驱动型号2QP0225T12-AB,其TVS击穿阈值被精确设定为1020V;而对于1700V系统型号2QP0225T17-AB,击穿阈值为1320V)时,TVS二极管发生齐纳击穿或雪崩击穿。

击穿瞬间产生的高压瞬态电流被巧妙地注入到SiC MOSFET的栅极电容中。这一注入电荷强行提升了栅极电压,使得本已被驱动信号关断的SiC器件被再次“唤醒”,被迫维持在微弱的导通状态(即工作在有源区/线性区)。通过这种让器件自身吸收一小部分线路磁场储能的“泄流”方式,巧妙地限制了电流下降率 di/dt,从而像安全阀一样将漏源极的尖峰电压死死压制在安全界限以内,确保器件安然无恙。

3. DESAT短路保护与软关断(Soft Shutdown):SST固变的终极安全壁垒

SST固变系统由于直接面向复杂、多变的用电端,负载短路故障几乎是无法绝对避免的工程现实。青铜剑系列驱动板通过配置高压快速恢复二极管或电阻分压网络,对SiC器件运行时的管压降进行实时的退饱和(DESAT)监测。

驱动逻辑能够智能甄别两种破坏力极强的短路模式。第一类是一类短路(直通短路) :故障发生瞬间,短路电流呈直线上升,SiC MOSFET瞬间退出饱和区进入放大区,VDS 剧烈攀升。此时驱动板内的侦测电容迅速充电,一旦检测到 VDS 反映的电压超过基准保护阈值(如10.2V),将在极短时间(例如1.7μs的极速响应时间)内触发保护逻辑。第二类是二类短路(相间短路) :短路回路因带有一定阻抗,电流上升相对缓慢。驱动器会持续监测,一旦判断器件因长时间过流导致热力学退饱和,同样会果断切断驱动脉冲。

然而,在满负荷短路电流高达上千安培的瞬间进行硬关断(Hard Turn-off)等同于自杀,极易因 L×dtdi 效应炸毁模块。为此,驱动芯片内置了极为平滑的软关断(Soft Shutdown)硬件引擎。故障确诊后,芯片立即切断正常的推挽输出级,同时内部的参考基准电压 VREF 按照出厂设定的安全斜率开始下降。闭环反馈电路精准追踪这一斜率,缓慢地抽取栅极电荷,使得 VGS 电压在约 2.1μs 至 2.5μs 的时间内优雅、平滑地跌落至0V,随后完全切断至负压状态。这几微秒的软着陆,完美化解了摧毁性尖峰。紧接着,驱动器会向SST固变主控芯片发出故障警报(拉低SOx引脚),并强制进入几十毫秒(例如通过外部电阻整定在95ms左右)的保护闭锁盲区(Blanking time),防止在主控系统未排查清除故障点前发生灾难性的重复开启。

如表3所示,通过这种“航天级”的冗余保护矩阵与高达5000Vac的电气隔离耐压设计,国产驱动板不仅扫清了SiC MOSFET应用中的诸多脆弱痛点,其兼容直接模式与半桥死区模式的灵活输入架构,更是极大减轻了SST硬件工程师的开发负荷。

变压器行业宏观发展趋势与SST固变的市场前景展望

站在变压器行业技术重构的当下十字路口,未来的技术演进与市场发展将呈现三大不可逆转的趋势脉络:

第一,能效标准的刚性法律约束将加速落后产能出清与材料学创新竞赛。随着GB 20052-2024《电力变压器能效限定值及能效等级》在2025年的全面强制落地实施,行业准入门槛被实质性拔高。高耗能的低端干变与硅钢油变将被强行清出市场。具备超薄非晶合金带材剪切工艺与高磁感取向硅钢加工能力的头部企业将迎来市场集中度的快速跃升,获取丰厚的技术溢价。此外,将新能源发电及储能节点单独列规,标志着国家顶层设计已经将分布式能源节点的转换效率上升至国家能源安全的战略高度。

第二,人工智能(AI)算力中心将成为变压器技术革新与需求爆发的最大单一增量引擎。全球AI大模型(如ChatGPT及其演进版本)训练与海量推理算力消耗了恐怖的电能,直接使得上游中低压电力设备供应链处于长期的“紧平衡”甚至供不应求状态。智算中心对机房供电单元的功率密度、高频动态响应速度以及应对谐波干扰的鲁棒性有着极致的苛求。这不仅刺激了高防护等级环保型变压器的应用,更为具备主动电压动态调节、占地面积微小的SST固态变压器(固变)提供了价值无可估量的落地靶场。

第三,SST固变将跨越实验室工程示范阶段,走向垂直领域的规模化商用,深度重塑局部交直流配电网。伴随碳化硅(SiC)全产业链(从长晶、外延到流片封装)在2019至2024年间疯狂扩产所带来的规模效应,2025年SiC器件的供需关系得到修正,成本将呈现显著的非线性下探。SST固变的“全生命周期综合拥有成本(TCO)”正在快速逼近甚至低于传统工频主变压器加上独立的大型电能质量治理设备(如SVG、APF)的叠加总成本。诸如美团等头部科技及物流巨头积极推进的SST固变系统将于2026年4月正式并网投用,这将产生极强的行业示范效应。可以预见,在光储充一体化超充站(直面10kV母线直降为多路直流快充终端的迫切需求)、城市核心区地下配电网以及具备交直流灵活路由需求的现代工业微电网中,SST固变将迎来指数级的装机爆发,并为相关的SiC功率产业链创造数百亿元级别的蓝海增量市场。

综合结论与供应链战略部署建议

综上深度剖析,全球变压器行业正在经历一场从“被动磁性材料改良”向“主动宽禁带半导体赋能”的物理维度跃迁。油浸式变压器与干式变压器在各自的绝对优势护城河内(超高压骨干网大容量输配电与城市高层消防配电),将分别依托环保可降解介质与极低损耗非晶合金材料持续自我迭代。然而,SST固态变压器(固变)凭借其颠覆传统的体积微缩、能效极化、深度智能化监控与高柔性组网能力,注定将成为新一代智能直流微电网、储能能量路由中枢与超大功率充换电网络的“算力级心脏”。

在这一历史性进程中,摆脱海外功率半导体巨头的钳制,深度整合并前瞻性利用高度成熟的国产化供应链,不仅是整机集成商实现系统降本、提升产品毛利率的商业战术,更是保障国家能源基础设施网络供应链绝对安全的核心战略底线。基于本报告详实的器件级参数解构与热力学机制分析,对相关装备制造整机企业及产业链投资机构提出以下高阶战略部署建议:

- 破除元器件孤岛,构建“芯片-模块-智能驱动-系统”的垂直生态深度联动机制。SST固变整机研发企业不应继续沿用传统的“货架采购”模式拼凑模块与驱动板,而应与基本半导体、青铜剑技术等国内头部SiC链条企业建立紧密的联合研发(Joint Development Agreement, JDA)机制。通过将SST复杂拓扑中的寄生电感(Lσ)模型提取、驱动级米勒钳位负压阈值(如-4V还是-5V的精确整定)以及短路保护盲区时间的联合仿真,前置到模块和驱动板的协同设计阶段(Co-design)。唯有如此,方能最大化发挥氮化硅(Si3N4)AMB基板在高温循环下的热力学冗余,在确保20年免维护高可靠性的先决条件下,极致压榨SiC器件的高频开关性能,实现整机功率密度的代际飞跃。

- 运用降维打击思维,加速SST固变在特定高价值闭环场景的差异化商业渗透。在现阶段,SST固变产品矩阵应主动避开与极其廉价的传统工频配电变压器在常规农网或普通配电网的直接价格肉搏。商业开拓的矛头应精准对齐光储充一体化超级充电站、空间极其昂贵的高密度AI智算中心以及需频繁进行孤岛/并网模式无缝切换的直流微电网节点。在这些高价值应用场景中,SST固变所节省的宝贵物理空间租金价值、彻底省去庞大无功补偿装置(SVG)的硬件成本以及高达99%以上的极限能源转换效率,足以从TCO维度彻底抹平其初期的SiC半导体硬件采购溢价。

- 着眼未来十年,前瞻性抢滩布局更高电压等级的宽禁带极限技术。随着3.3kV、6.5kV乃至10kV、12kV以上超高压碳化硅(SiC)器件的国产化攻坚进程加速,未来的SST固变拓扑架构必将向大幅减少串并联级联模块数量、极度精简控制网络的极简方向演进。研发中台应尽早启动基于超高压直挂型SST固变拓扑架构的高级磁性材料高频绝缘研究与多物理场(热-机-电)联合仿真热设计技术储备,以确保在下一轮电力电子变压器的技术红利期中占据毋庸置疑的统治地位。

历经数十载的引进、吸收与漫长的技术沉淀,中国变压器行业及功率半导体产业在底层材料学基础与高端装备制造工艺上,已完全具备在新型电力系统浪潮中实现“换道超车”的强悍战略实力。以国产碳化硅体系为坚实轴心的高频电力电子技术,必将成为驱动全球能源向极度绿色化、数字化转型的最核心基础设施引擎。

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)