ASMESA213T92冷拔合金管是一种高性能的锅炉和过热器用钢管,具有优异的耐高温、耐高压和抗蠕变性能,广泛应用于超临界和超超临界火力发电机组的关键部件。这种合金管以其卓越的机械性能和长久的使用寿命,成为现代电力工业中不可或缺的材料之一。T92合金管属于马氏体耐热钢,其化学成分主要包括铬(Cr)、钼(Mo)、钨(W)、钒(V)、铌(Nb)等合金元素。这些元素的加入显著提高了钢管的耐高温强度和抗氧化能力。具体来说,铬元素的含量在8.5%至9.5%之间,提供了良好的抗氧化和抗腐蚀性能;钼和钨的加入增强了钢的高温强度;而钒和铌则通过形成细小的碳氮化物,进一步提高了材料的抗蠕变性能。此外,T92合金管的碳含量控制在0.07%至0.13%之间,确保了良好的焊接性能和加工性能。

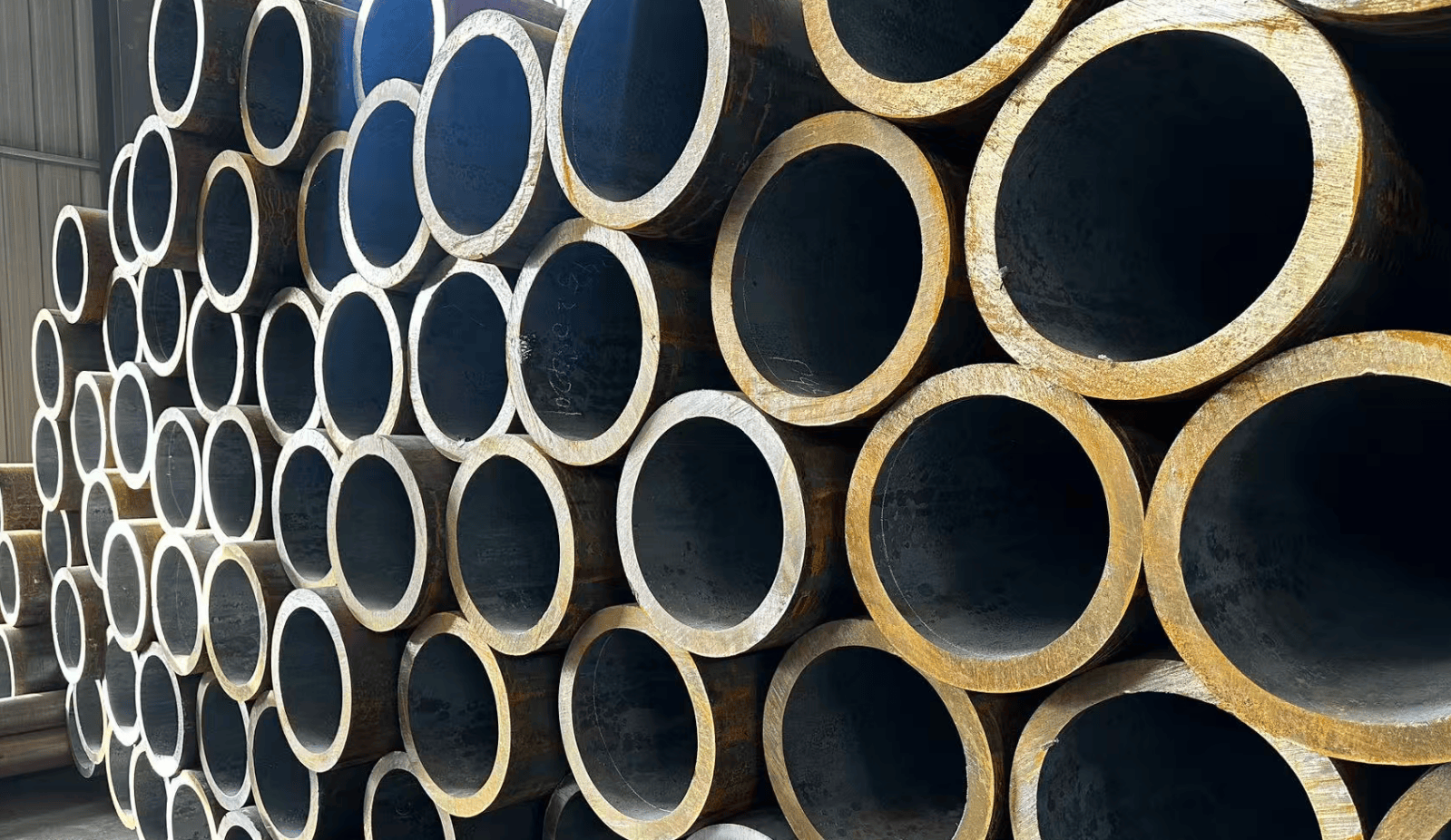

冷拔工艺是制造T92合金管的关键技术之一。通过冷拔加工,钢管的尺寸精度和表面光洁度得到显著提升,同时其内部组织结构也更加致密,从而提高了材料的整体性能。冷拔过程中,钢管经过多道次的拉拔和退火处理,逐步达到所需的尺寸和机械性能。这种工艺不仅能够生产出高精度的钢管,还能有效消除材料内部的残余应力,减少在使用过程中出现裂纹或变形的风险。ASMESA213T92冷拔合金管的主要机械性能包括高抗拉强度、良好的韧性和优异的抗蠕变性能。在高温环境下,T92合金管能够保持较高的强度,其抗拉强度通常在620MPa以上,屈服强度可达440MPa以上。此外,该材料在600℃至650℃的高温下仍能保持良好的抗蠕变性能,这使得它非常适合用于超临界和超超临界锅炉的高温部件,如过热器和再热器。在实际应用中,T92合金管主要用于制造锅炉的过热器、再热器和主蒸汽管道等关键部件。这些部件在运行过程中需要承受极高的温度和压力,因此对材料的性能要求极为严格。T92合金管不仅能够满足这些苛刻的条件,还能显著提高锅炉的热效率和运行可靠性。与传统的T91合金管相比,T92合金管在高温强度、抗蠕变性能和抗氧化能力方面均有显著提升,因此在现代高参数火力发电机组中得到了广泛应用。焊接是T92合金管加工和使用过程中的重要环节。由于其合金成分较为复杂,焊接时需要特别注意预热、层间温度和焊后热处理等工艺参数。通常,焊接前需要对钢管进行预热,预热温度控制在200℃至300℃之间;焊接过程中,层间温度应保持在250℃以下,以避免热影响区的性能下降;焊后还需进行高温回火处理,以消除焊接残余应力并恢复材料的韧性。正确的焊接工艺能够确保T92合金管的接头性能与母材相当,从而保证整个部件的安全运行。

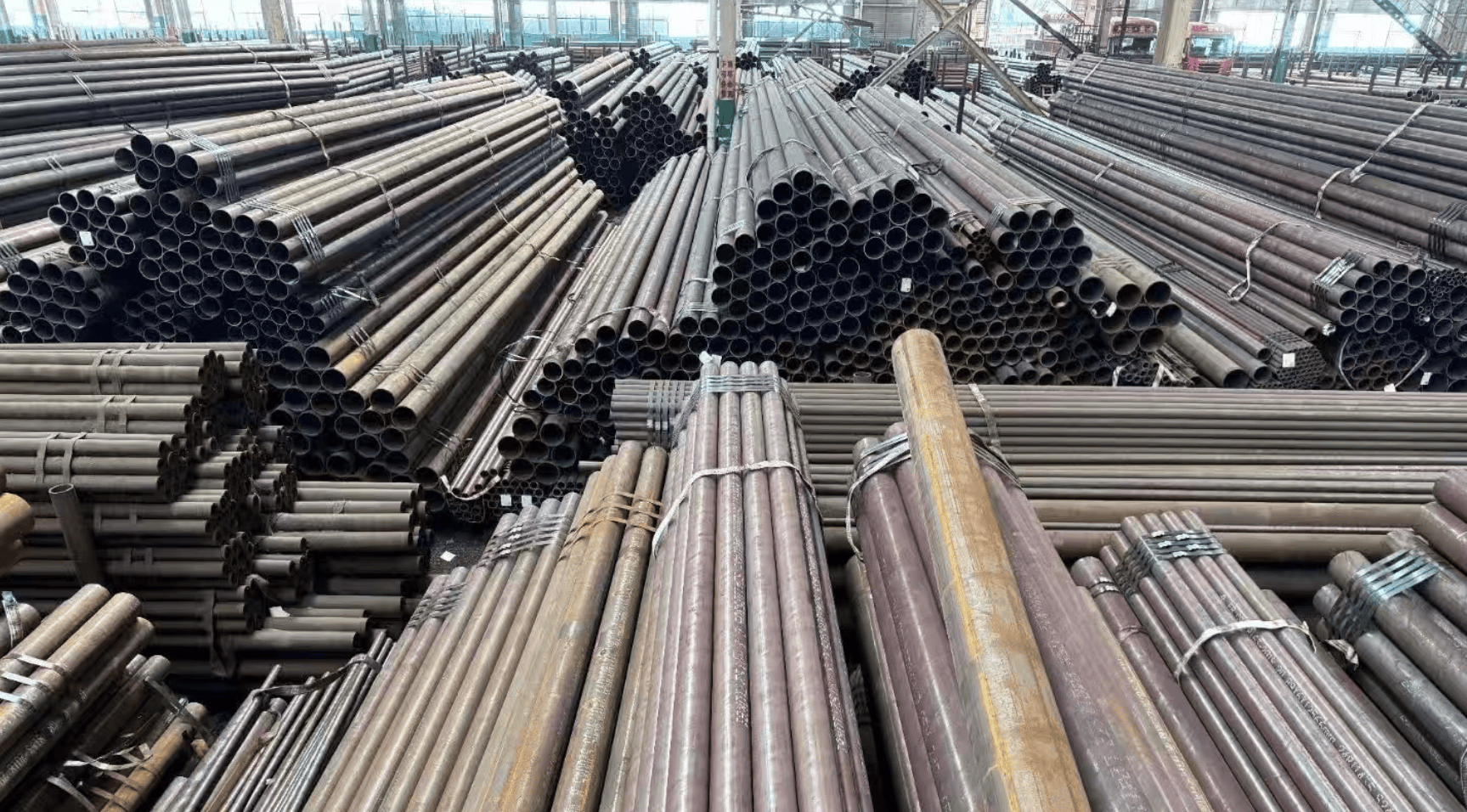

尽管T92合金管具有诸多优点,但在使用过程中仍需注意一些问题。例如,在高温长期运行后,材料可能会出现组织老化和性能退化现象,因此需要定期进行检测和维护。此外,T92合金管的价格相对较高,这也是其在推广应用中需要考虑的因素之一。然而,从长远来看,其优异的高温性能和长久的使用寿命能够显著降低电厂的维护成本和停机时间,具有较高的经济性。随着电力工业向高效、环保方向发展,超临界和超超临界火力发电技术将成为未来的主流。ASMESA213T92冷拔合金管作为这一技术的关键材料,其需求量预计将持续增长。目前,国内外许多钢铁企业都在积极研发和生产T92合金管,以满足市场的需求。未来,通过进一步优化合金成分和制造工艺,T92合金管的性能还有望得到进一步提升,为电力工业的发展提供更加可靠的材料支持。总之,ASMESA213T92冷拔合金管以其卓越的高温性能和广泛的应用前景,成为现代电力工业中不可或缺的高端材料。通过不断的技术创新和工艺改进,T92合金管将在未来的能源领域中发挥更加重要的作用。

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)