在智能制造浪潮中,伺服驱动器是精密制造的“核心执行者”,但Profinet与Devicenet协议间的壁垒却如同“语言鸿沟”,让设备协同陷入困境。某半导体封装企业曾面临这样的窘境:升级Profinet控制系统后,旧型Devicenet伺服驱动器无法兼容,指令延迟高达60ms,导致晶圆定位偏差,良品率骤降20%,每月损失超百万。工程师们陷入两难:更换设备需耗费千万资金与数月停机,手动调试则耗时耗力。这一痛点并非孤例——在汽车、电子、机械等制造领域,协议割裂正成为企业数字化转型的“绊脚石”。

破局之道:耐达讯智能网关——最省事的投资

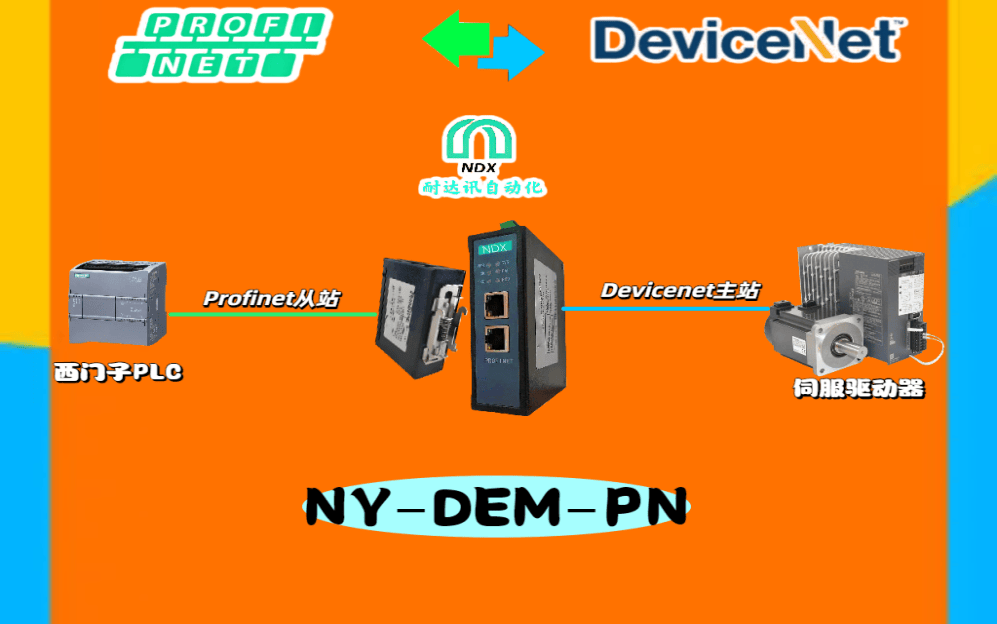

耐达讯自动化的Profinet转Devicenet智能网关,为企业提供了“最优解”。它并非简单的“翻译器”,而是让设备实现“无缝对话”的“协作中枢”,以最低成本破解协议壁垒:

核心优势一:低成本,高兼容

无需淘汰旧设备,即可实现Profinet与Devicenet的实时互通。某汽车零部件厂商引入该网关后,保留了服役十年的Devicenet伺服系统,仅投入数万元改造,便与Profinet新系统协同运行,节省千万更换成本,停机时间缩短至3天。

核心优势二:超低延迟,极致精度

采用自主研发的“协议加速引擎”,指令转换延迟低至0.8ms,满足半导体、精密加工等纳秒级响应需求。实测数据显示,某3C企业应用后,零件加工精度提升至0.01mm,节拍效率提高50%。

核心优势三:一键调试,省心省力

工程师通过网关配置工具,仅需三步即可完成部署:

1. 快速连接:Profinet端接入PLC,Devicenet端连接伺服驱动器;

2. 智能映射:通过可视化界面,一键配置数据交换规则;

3. 实时监控:内置诊断工具实时显示通讯状态,故障定位时间缩短90%。

“以前调试需逐条修改代码,现在像操作智能手机一样简单。”某机械厂工程师感叹。

案例深挖:从困境到突破

以一家新能源电池制造商为例,其产线同时存在Profinet与Devicenet设备,协议冲突导致电池组装偏差频发。引入耐达讯自动化网关后:

废品率从15%降至3%,年节省成本超200万元;

产线柔性升级,切换生产型号时间从2天缩短至4小时;

通过网关数据采集功能,实现设备状态远程监控与预测性维护。

总结:小投入,大变革

在智能制造升级中,企业无需“推倒重来”。耐达讯自动化Profinet转Devicenet网关以最小成本打通协议壁垒,让新旧设备协同作战,实现效率与效益的双重飞跃。它不仅是技术工具,更是企业降本增效、加速数字化转型的“关键密钥”。

耐达讯自动化:让协议无界,让智造无障!

)

)

)

)

)

)

)

)

)

)

)

)

)

)