在新能源产业高速发展的当下,高能量密度锂电池、高效光伏电池成为产业升级的核心方向,而纳米硅粉作为硅基负极、新一代光伏电池材料的核心原料,其市场需求呈现爆发式增长态势。

(1) 从锂电池领域来看,硅基负极凭借4200mAh/g的理论比容量,远超传统石墨负极,成为新能源汽车、储能电池实现高续航、高能量密度的关键材料,随着硅碳负极市场渗透率持续提升,纳米硅粉的市场需求年均增速保持在30%以上;

(2) 在光伏领域,光伏产业规模化发展带来大量废硅渣,而以废硅渣资源化制备的纳米硅粉,不仅可用于微晶硅薄膜电池制备,还能制成硅电子浆料提升太阳能电池转化效率,契合光伏产业"降本增效、绿色循环"的发展趋势。

与此同时,纳米硅粉的发展正朝着高纯度、规模化、低能耗、绿色制备的方向迈进,而制备过程中的干燥工序,成为制约纳米硅粉工业化生产的核心瓶颈。江苏和诚智能装备深耕干燥装备技术研发,推出的闭路循环闪蒸干燥机,精准破解纳米硅粉干燥的行业痛点,为硅基负极、光伏电池材料行业提供了高效、稳定的纳米硅粉制备干燥解决方案。

纳米硅材料闪蒸干燥机

纳米硅材料闪蒸干燥机

纳米硅粉的独特性能使其成为新能源材料领域的"香饽饽",相较于微米级硅粉,纳米硅粉具有比表面积大、电化学性能优异、光学特性可调等优势。

在硅基负极领域,纳米硅粉能有效缓解硅在锂化过程中的体积膨胀问题,实现活性物质的可逆合金/脱合金,大幅提升电池的循环稳定性,经工艺优化制备的纳米硅负极首ci放电容量可达3305mAh/g,库伦效率达88.5%,远优于常规纳米硅负极材料;

在光伏领域,纳米硅粉纯度高、粒度均一的特性,使其能有效提升光伏电池的光电转化效率,同时光伏产业废硅渣制备纳米硅粉的工艺,实现了硅资源的循环利用,将光伏产业固废转化为高附加值原料,大幅降低了纳米硅粉的生产成本。目前,纳米硅粉的主流生产工艺以光伏产业废硅渣为原料,经一次纯化、二次纯化、粗粉处理、细粉处理、干燥五大核心工序制成,其中干燥工序是决定纳米硅粉纯度、粒度、电化学及光学性能的关键环节,直接影响蕞终产品的品质和应用效果。

然而,纳米硅粉的物理化学特性,使其干燥工序面临诸多行业难题,传统干燥设备已无法满足工业化生产需求。

(1) 纳米硅粉粒径极小(D90可低至0.2μm)、表面能高,极易发生团聚,传统干燥设备的干燥方式易造成粉体团聚结块,导致粒度分布不均,直接影响硅基负极的循环性能和光伏浆料的涂覆效果;

(2) 纳米硅粉化学性质活泼,暴露在空气中易氧化生成氧化硅,降低粉体的纯度和电化学活性,而传统真空双锥干燥、普通喷雾干燥等设备,难以实现全程无氧干燥,氧含量控制精度不足;

(3) 传统干燥设备多为间歇式生产,如真空双锥干燥单台小时产量仅50kg左右,生产效率极低,无法满足硅基负极、光伏电池材料规模化生产的需求;

(4) 纳米硅粉为轻质细粉,传统干燥设备的气固分离效果差,物料耗散率高,不仅增加生产成本,还易造成粉尘污染;

(5) 硅基负极、光伏电池材料对纳米硅粉的水分含量要求严苛(需低于1%),传统干燥设备的水分控制精度低,易出现水分波动,影响后续加工工艺。

(6) 传统干燥设备还存在能耗高、热效率低、操作环境差等问题,与纳米硅粉绿色、低成本制备的发展趋势相悖。

纳米硅材料闪蒸干燥机

纳米硅材料闪蒸干燥机

针对纳米硅粉干燥的行业痛点,江苏和诚智能装备依托多年干燥装备技术积累,结合硅基负极、光伏电池材料的生产工艺特点,研发出闭路循环闪蒸干燥机,从根本上破解了纳米硅粉高效制备的干燥难题。

(1) 该设备专为易氧化、易团聚、轻质细粉类物料设计, 适配光伏废硅渣制备纳米硅粉的工艺要求,实现了纳米硅粉干燥的全程无氧、连续化、高纯度、低耗散生产,所制备的纳米硅粉纯度可达99%以上,水分含量稳定控制在1%以下,粒度均一性优异,完全满足硅基负极、光伏电池材料对纳米硅粉的质量要求。

(2) 设备可与纳米硅粉制备的前序工艺无缝衔接,实现从纳米硅悬浮液到干燥粉体的一体化生产,大幅提升了纳米硅粉的工业化生产效率。

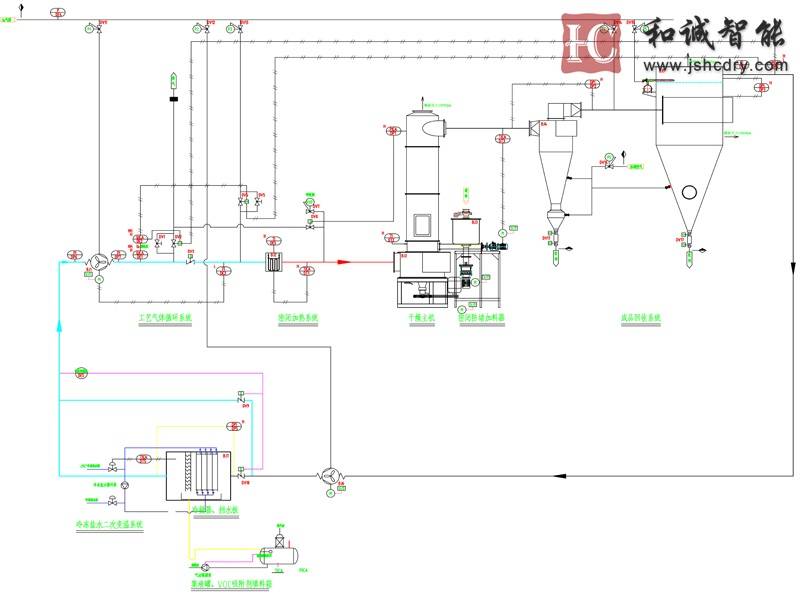

和诚智能闭路循环闪蒸干燥机的核心工作原理基于惰性气体闭路循环+闪蒸干燥技术,以氮气为干燥介质,实现全程低氧环境下的连续热质交换,具体流程分为六大环节:

(1) 定量连续加料,采用桨叶错开、相互咬合的双螺旋加料器,并搭配竖绞龙压料装置形成料封,将纳米硅悬浮液定量、连续送入干燥塔,料封设计有效防止外界空气进入,保证系统微正压运行,氧含量始终控制在1.1%左右;

(2) 高温热质交换,氮气经导热油加热器加热至设定温度后,与干燥塔内的纳米硅悬浮液充分接触,实现瞬间闪蒸干燥,快速脱除物料中的水分,避免粉体长时间受热团聚;

(3) 高效气固分离,干燥后的纳米硅粉经离线清灰袋式除尘器进行分级捕集,总捕集率达99%以上,有效减少物料耗散;

(4) 干品冷却,捕集后的纳米硅粉经间接式空心桨叶冷却器冷却至35℃以下,防止高温粉体与空气接触发生氧化;

(5) 干燥介质除湿,含湿氮气进入喷淋塔,经18℃地下水逆流喷淋降温除湿,使氮气 湿含量降至10g/m³以下,满足循环干燥要求;

(6) 氮气循环加热,除湿后的氮气经循环风机送入加热器重新加热,再次进入干燥塔参与干燥,实现氮气的闭路循环利用。

此外,设备的关键转动部件采用磁流体密封+填料气封双重密封设计,循环风机采用两台串联分置结构,从根本上解决了系统泄漏问题,确保全程低氧环境。

纳米硅材料闪蒸干燥机

纳米硅材料闪蒸干燥机

相较于传统干燥设备,和诚智能闭路循环闪蒸干燥机在纳米硅粉制备中展现出六大核心技术优势,全方位契合硅基负极、光伏电池材料行业的生产需求。

(1) 超低保氧,全程防氧化,系统氧含量精准控制在1.1%以下,从根本上避免纳米硅粉氧化,保证粉体的高纯度和电化学活性,为硅基负极的高库伦效率奠定基础;

(2) 连续化生产,效率大幅提升,设备实现从加料到干品出料的全程连续作业,单台小时产量可达900kg,远超真空双锥干燥设备,满足规模化生产需求;

(3) 高效捕集,物料耗散极低,采用离线清灰袋式除尘器的组合,粉体总捕集率达99%以上,大幅降低纳米硅粉的生产损耗;

(4) 精准控湿,品质稳定可靠,通过喷淋塔精准除湿和闪蒸干燥的瞬间热交换,纳米硅粉水分含量稳定控制在0.9~1%,粒度均一性优异,无团聚结块现象;

(5) 节能降耗,降低生产成本,氮气和热能的闭路循环利用,大幅减少了氮气消耗和热能损失,与传统真空双锥干燥相比,每吨纳米硅粉可节约成本1000元左右,同时设备装机容量仅15kW,运行能耗极低;

(6) 绿色环保,操作环境友好,全程闭路循环运行,无废气、粉尘排放, 解决了传统干燥设备的粉尘污染问题,且设备智能化程度高,可实现远程调控,大幅降低人工劳动强度。

作为江苏本土专注于智能装备研发的企业,和诚智能始终以行业需求为导向,深耕干燥装备技术创新。此次推出的闭路循环闪蒸干燥机,不仅破解了纳米硅粉高效制备的干燥瓶颈,更实现了与硅基负极、光伏电池材料生产工艺的深度适配,为新能源材料行业的升级发展提供了核心装备支撑。

未来,和诚智能将继续依托技术研发优势,针对纳米硅粉制备的不同工艺需求进行定制化优化,持续推出更高效、更智能的干燥解决方案,助力硅基负极、光伏电池材料行业向高纯度、规模化、绿色化方向发展,以装备创新推动新能源产业的高质量发展。

纳米硅材料闪蒸干燥机

纳米硅材料闪蒸干燥机

)

)

)

)

)

)

)

)

)

)

)

)

)

)